EPP材料在后疫情时代“起飞”,一文揭秘它的前世今生

在疫情时代于金融危机的影响下,世界各国的经济都受到了不同程度的影响,但是在这经济发展的严峻关头,一种新型材料正在开足马力快速发展。它就是发泡聚丙烯,也就是EPP材料。

EPP材料是一种什么样的材料?主要应用于哪些领域?行业发展现状如何?

EPP材料的概况

聚丙烯发泡材料(Expanded polypropylene,EPP)是一种性能卓越的聚合物/气体复合材料,以其独特而优越的性能成为目前增长最快的环保新型抗压缓冲隔热材料。EPP还是一种环保材料,可回收再利用,可以自然降解,不会造成白色污染。

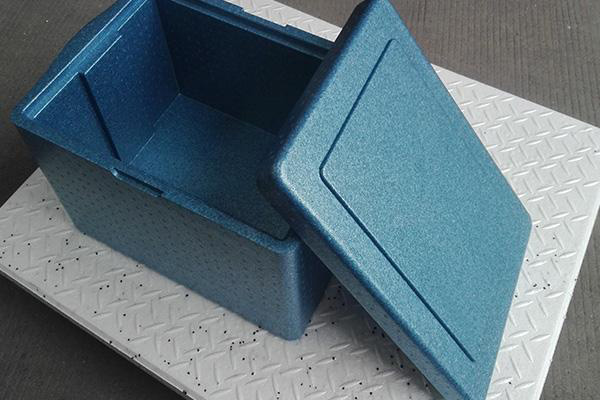

如今我们的生活中随处可见EPP的踪影。例如EPP凭借着其抗震吸能、良好的回弹性等性能,广泛应用在汽车保险杠、发动机外罩、仪表盘等汽车零部件上,这样既可节省油耗又提高了乘客的安全系数。此外,EPP内含有类似蜂窝状的结构,具有轻质便携、优异隔热保温、耐热性强等性能,广泛应用于外卖保温箱和儿童玩具等材料。

根据不同用途,可用不同的工艺方法制得不同密度及孔径的EPP材料。它已被列入《中国制造2025》重点领域技术——新材料部分。在《中国制造2025》重点领域技术创新路线图(2017年版)中,已明确EPP的基础原料高熔融(熔体)指数聚丙烯(PP)是重点突破的先进基础材料之一。

与常用发泡材料相比,发泡聚丙烯具有诸多优点:原料来源丰富,性价比高;耐热耐寒性好;耐溶剂腐蚀性好;刚性好;抗冲击性能优于聚苯乙烯,具有优异的缓冲吸能性能;记忆性好,可承受多次连续撞击;保护性好,表面硬度适当,不擦伤与其接触的物体;可回收,不含有毒物质。

如今叱咤风云的聚丙烯材料(PP),结构虽极其简单,但相比于聚乙烯(发明于1899年)而言,却是一种十分年轻的材料。

1954年意大利科学家Natta才第一次在实验室利用钛铝催化剂聚合出了具有利用价值的聚丙烯。在Natta合成出全同聚丙烯的前一年,德国科学家Ziegler也用钛铝催化剂系统折腾出了一种新型的聚乙烯,所以钛铝催化剂系统又被称之为Ziegler-Natta催化剂,在后来的高分子合成中具有统治性地位,引领了高分子化学一次划时代的变革。

1963年,他们分享了当年的诺贝尔化学奖。从第一次发现到获奖仅有不到十年时间,在化学奖中并不多见。相比较而言,EPP的出现就显得更年轻了,1972年DuPont公司才申请了相关的专利,所以EPP仍有很大的发展空间,尤其是阻燃EPP领域。

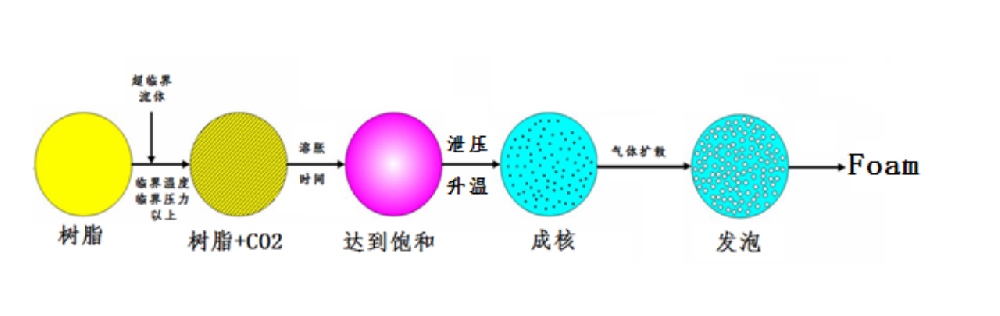

按照生产工艺划分,聚丙烯发泡工艺主要有4种,分别为釜式发泡、挤出发泡、注塑发泡和模压发泡。

根据EPP发泡过程不同,EPP可分为共混EPP、交联EPP、高溶体EPP,其中高溶体EPP(HMSPP)由于工艺简单、操作性较强,是主流的生产工艺。

EPP最大的使用量来源于汽车

EPP材料(片材和珠粒)主要用于汽车和包装行业。目前世界范围的金融危机严重影响各国汽车行业的生存与发展,唯有中国的汽车行业受到的冲击最小。在全球汽车销量下滑的情况下,中国的汽车销量却狂涨,2019年达到2576.9万辆,成为世界最大的汽车销售市场,因此各国的汽车制造商都把主要的市场定在中国。汽车行业中,汽车保险杠、侧面防震芯、座椅等汽车内装饰零部件都需要发泡材料来制作。

目前,已有很多品牌的汽车在使用EPP材料制作的零部件,以提高其汽车的舒适性和安全性能。EPP材料正在逐渐取代EPS、EPU、EPE在汽车行业中的使用。因此,中国EPP材料的市场将有一个很大的发展空间,这对中国EPP材料产业化发展是一个难得的机遇。中国在成功举办北京奥运会之后,绿色奥运的理念深入人心,发展性能更加优异、环保适应性更好的EPP材料是时代发展的需求,也是中国EPP材料发展的机遇。